服务热线:0755-29604639

服务热线:0755-29604639

服务热线:0755-29604639

服务热线:0755-29604639

时间:2025-10-15 预览:1

在大型厂房弧形通道、圆形仓储库区、曲面外墙工业建筑等存在弧形通行空间的场景中,弧形轨道侧卷式工业门凭借弧形轨道与侧卷门体的精准适配,成为解决弧形通道防护与通行难题的核心设备。这类门区别于传统直线轨道侧卷门,通过定制化弧形轨道设计,实现门体沿弧形路径侧向卷曲开启,既保证弧形通道的完整密封与防护,又能依托高强度结构与稳定运行性能,适配工业场景中叉车、货车等设备的频繁通行,兼顾弧形空间利用与工业生产效率。

从弧形轨道设计来看,弧形轨道侧卷式工业门的轨道系统采用定制化弯曲工艺,根据通道弧形半径(常见半径 5-15m)选用高强度钢材或铝合金材质加工而成。轨道材质优先选择 Q235B 型钢或 6061-T6 铝合金,钢材轨道表面经高频淬火处理,硬度达 HRC50-55,耐磨性优异;铝合金轨道则通过阳极氧化处理,提升抗腐蚀性能,适合潮湿或粉尘较多的工业环境。轨道截面设计为 U 型或槽型结构,内部宽度与门体导向轮精准匹配(间隙≤2mm),确保门体运行时无偏移;轨道弯曲过程采用数控冷弯工艺,弯曲误差控制在 ±1mm/m 以内,弧形流畅无褶皱,避免门体运行时出现卡顿。轨道安装时通过弧形支架与建筑结构连接,支架间距 300-500mm,确保轨道在承载门体重量(总重量 3-10 吨)时无变形,长期使用后弧形精度仍能保持稳定。

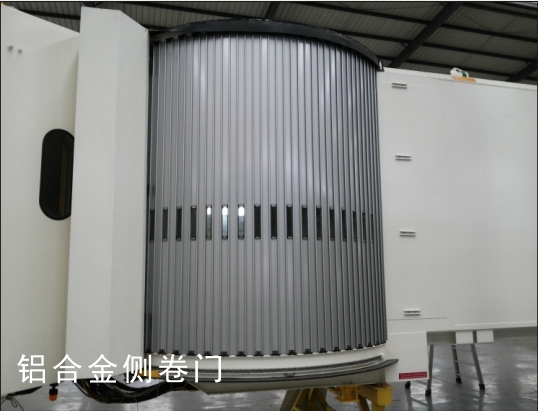

门体结构与弧形轨道高度适配。门体采用分段式铝合金或钢制面板拼接,单块面板宽度 200-300mm,厚度 1.2-1.8mm,面板之间通过柔性铰链连接,铰链选用高强度尼龙材质,具备良好的柔韧性与耐磨性,确保门体沿弧形轨道卷曲时能紧密贴合轨道弧度,无褶皱或断裂风险。门体框架采用轻量化设计,铝合金框架截面尺寸 80mm×60mm×4mm,钢制框架则选用 1.5mm 厚冷轧钢板折弯成型,在保证结构强度的同时,控制门体重量,减少轨道与驱动系统负载。门体底部安装弧形导向轮组,每组导向轮由 2-4 个聚氨酯滚轮组成,滚轮直径 80-120mm,能沿弧形轨道平稳滚动,配合轨道内侧的导向条,进一步确保门体运行轨迹精准。

运行与控制性能贴合工业弧形通道需求。门体采用双电机同步驱动系统(电机功率 1.5-3.7kW),配合链条或同步带传动机构,电机通过变频器实现无级调速,运行速度可达 0.4-0.7m/s,对于弧形长度 10m 的通道,门体完成一次开启仅需 15-25 秒,满足工业场景高频通行需求(日均启闭次数 150-200 次)。控制系统采用 PLC 可编程控制器,支持手动、自动、遥控三种控制方式,自动模式下可通过微波雷达或红外传感器检测车辆靠近,提前启动门体开启程序;同时具备弧形轨迹记忆功能,能精准记录门体运行路径,避免重复调试。此外,驱动系统配备过载保护装置,当门体遇到障碍物或轨道阻力过大时,电机自动停止运行并报警,保护设备部件不受损坏。

密封与防护性能适配工业环境。门体两侧与轨道接触部位采用三元乙丙(EPDM)密封条,密封条呈弧形设计,与轨道内侧紧密贴合,有效阻隔工业环境中的粉尘、水汽与噪音;门体底部设置可调节高度的柔性密封刷(调节范围 0-25mm),能根据地面弧形平整度自动贴合,避免缝隙漏风或进尘。安全防护方面,门体两侧安装红外对射传感器(检测距离 0.5-5m),检测到障碍物时立即停止运行;门体边缘粘贴反光条,在光线较暗的工业环境中提升辨识度;轨道两端设置行程限位开关,精准控制门体启闭位置,防止过度运行导致碰撞。对于有保温需求的场景,门体面板可填充 50-80mm 厚的聚氨酯保温层,导热系数低至 0.024W/(m・K),减少车间内外热量传递,降低工业能耗。